Определение твердости

Одной из наиболее распространенных характеристик, определяющих качество металлов и сплавов, возможность их применения в различных конструкциях и при различных условиях работы, является твердость. Испытания на твердость производятся чаще, чем определение других механических характеристик металлов: прочности, относительного удлинения и др.

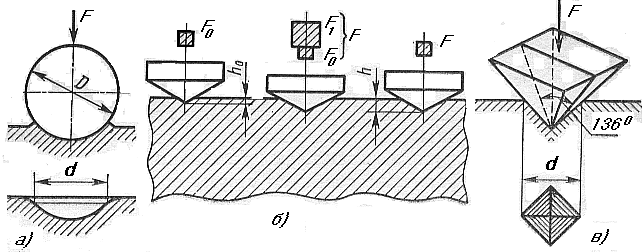

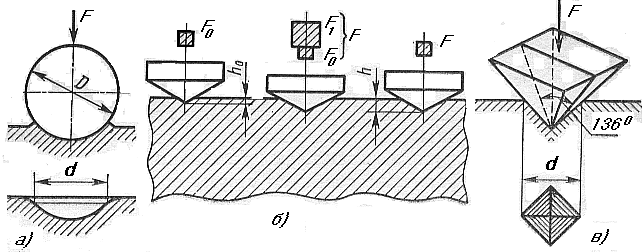

Твердостью материала называют способность оказывать сопротивление механическому проникновению в его поверхностный слой другого твёрдого тела. Для определения твердости в поверхность материала с определённой силой вдавливается тело (индентор), выполненное в виде стального шарика, алмазного конуса, пирамиды или иглы. По размерам получаемого на поверхности отпечатка судят о твердости материала. В зависимости от способа измерения твёрдости материала, количественно ее характеризуют числом твердости по Бринеллю (НВ), Роквеллу (HRC) или Виккерсу (HV).

Существует несколько способов измерения твердости, различающихся по характеру воздействия наконечника. Твердость можно измерять вдавливанием индентора (способ вдавливания), ударом или же по отскоку наконечника – шарика. Твердость, определенная царапаньем, характеризует сопротивление разрушению, по отскоку – упругие свойства, вдавливанием сопротивление пластической деформации. Перспективным и высокоточным методом является метод непрерывного вдавливания, при котором записывается диаграмма перемещения, возникающего при внедрении индентора, с одновременной регистрацией усилий. В зависимости от скорости приложения нагрузки на индентор твердость различают статическую (нагрузка прикладывается плавно) и динамическую (нагрузка прикладывается ударом).

Таблица 1. Особенности различных методов измерения твердости

| Методы | Способ измерения и форма индентора | Нагружение F,H | Допустимая шероховатость поверхности Ra | Примечание |

| Бринелля | По диаметру отпечатка от шарика | Статическое 24,5 — 29430 | 1,25 — 2,5 | Широко применяемый метод, в частности, для чугунных деталей. |

| Роквелла | По глубине вдавливания, алмазный конусный наконечник или шариковый стальной | Статическое 490,3 — 1373 | 0,38 — 2,5 | Широко применяемый метод, легко автоматизируется |

| Супер-Роквелла | По глубине вдавливания, алмазный конус, шарик. | Статическое 147,1 — 441,3 | 0,08 — 0,16 | Применяется для нежёстких деталей |

| Виккерса | По глубине вдавливания или по диагонали отпечатка; алмазный наконечник в форме правильной четырёхгранной пирамиды | Статическое 9,807 — 980,7 | 0,02 — 0,04 | Наиболее универсальный — точный метод, широко применяется в том числе и для нежёстких деталей |

| Людвика | По диаметру отпечатка, победитовый конус | Статическое 20000 | НЛ не зависит от нагрузки | |

| Шора (Монотрон) | При заданной глубине отпечатка, стальной или алмазный шарик | Статическое | 0,63 — 1,25 | |

| Мартенса | По ширине царапины, алмазный конус или пирамида | Динамическое | Определяется сопротивлению разрыву |

Широкое распространение испытаний на твердость объясняется рядом их преимуществ перед другими видами испытаний:

- простота измерений, которые не требуют специального образца и могут быть выполнены непосредственно на проверяемых деталях;

- высокая производительность;

- измерение твердости обычно не влечет за собой разрушения детали, и после измерения ее можно использовать по своему назначению;

- возможность ориентировочно оценить по твердости другие характеристики металла (например предел прочности).

Так, например, зная твердость по Бринеллю (HB), можно определить предел прочности на растяжение σв (временное сопротивление).

где k – коэффициент, зависящий от материала;

k = 0,34 – сталь HB 120 … 175;

k = 0,35 – сталь HB 175 … 450;

k = 0,55 – медь, латунь и бронза отожженные;

k = 0,33 … 0,36 – алюминий и его сплавы.

Наибольшее применение получило измерение твердости вдавливанием в испытываемый металл индентора в виде шарика, конуса и пирамиды (соответственно методы Бринелля, Роквелла и Виккерса). В результате вдавливания достаточно с большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, пластически деформируются. После снятия нагрузки остается отпечаток. Величина внедрения наконечника в поверхность металла будет тем меньше, чем тверже испытываемый материал.

Таким образом под твердостью понимают сопротивление материала местной пластической деформации, возникающей при внедрении в него более твердого тела – индентора.

а – по Бринеллю, б – по Виккерсу, в – по Роквеллу.