Виды сварных соединений. Общие положения. Классификация. Обозначения на чертежах.

Сварные конструкции изготовляются из различных материалов, свариваемых разнообразными способами. В зависимости от вида сварного соединения, марки и толщины конструкционного материала, способа сварки кромкам деталей, входящих в состав сварной конструкции, перед сваркой придают определенную форму (скос, отбортовка и пр.). Размеры конструктивных элементов (КЭ), подготовленных кромок и сварных швов в значительной мере определяют технологические свойства сварного соединения, его качественные показатели, производительность сварочных работ, расход сварочных материалов и электроэнергии.

Типы сварных швов, размеры КЭ подготовленных кромок и швов устанавливаются комплексом государственных стандартов. Эти стандарты охватывают сварные соединения из углеродистых и легированных конструкционных сталей, алюминия и алюминиевых сплавов, меди и медно-никелевых сплавов, свариваемых наиболее распространенными в промышленности способами сварки: ручной дуговой; автоматической и полуавтоматической (механизированной) под флюсом и в защитных газах; электрошлаковой и контактной (ГОСТ 2601-84).

Стандарты на типы сварных швов устанавливают рациональную номенклатуру типов сварных швов, оптимальные размеры конструктивных элементов подготовленных кромок и швов, что позволяет существенно уменьшить количество наплавленного металла, снизить трудоемкость сварочных работ, сократить расход технологических сварочных материалов и электроэнергии.

Классификация сварных соединений может быть выполнена по нескольким признакам.

Надо различать следующие виды сварных соединений, выполненных различными способами с учетом свойств материалов:

- автоматической и механизированной сваркой под флюсом (ГОСТ 8713-79);

- ручной дуговой сваркой — РДС (ГОСТ 5264-80);

- электрошлаковой сваркой (ГОСТ 15164-78);

- дуговой сваркой в защитном газе (ГОСТ 14771-76);

- соединения алюминия и алюминиевых сплавов, выполняемые дуговой сваркой (ГОСТ 14806-80);

- швы сварных соединений из коррозионно-стойких двухслойных сталей (ГОСТ 16098-80);

- сварные соединения, выполняемые контактной сваркой (ГОСТ 15878-79);

- сварные электрозаклепочные соединения (ГОСТ 14776-79);

- паяные соединения (ГОСТ 19249-73);

- сварные соединения, сварные арматуры железобетонных изделий конструкций (ГОСТ 14098-91).

По конструктивному оформлению сварные соединения разделяют на стыковые, угловые, тавровые и нахлесточные.

По форме подготовки кромок различают следующие виды сварных соединений:

- со скосом и без скоса кромок;

- с одно- и двусторонним скосом кромок;

- с прямолинейным скосом кромок;

- с криволинейным скосом кромок;

- с ломаным скосом кромок;

- с комбинированным скосом кромок;

- с симметричным и несимметричным скосом кромок;

- с остающейся или съемной подкладкой;

- замковое соединение;

- с отбортовкой кромок.

Вид сварного соединения форма подготовки кромок определяются характером сварной конструкции, степенью ее ответственности технологией изготовления.

Выбор способа подготовки кромок обусловливается также толщиной материала, требованиями к качеству шва и экономическими соображениями.

Для сварки соединений малых толщин разделка кромок обычно не делается. Повышение мощности дуги за счет увеличения силы сварочного тока при сварке как плавящимся, так и неплавящимся электродом позволяет значительно расширить границы диапазона толщин материала свариваемых без разделки кромок.

Сварка встык без разделки кромок обладает рядом преимуществ, например при этом требуется меньшее количество присадочной проволоки, ускоряется процесс сварки, уменьшаются деформации. При автоматической и механизированной сварке плавящимся электродом к качеству подготовки кромок предъявляются повышенные требования. При сварке встык материала разной толщины более толстые кромки должны скашиваться до толщины другой кромки в целях обеспечения более равномерного нагрева и получения высококачественного сварного соединения.

Подготовку кромок под сварку выполняют механической обработкой (на строгальном или токарном станке, фрезеровкой, рубкой пневматическим или ручным зубилом, крейцмейселем т.п.). Подготовку кромок деталей, изготовленных из малоуглеродистых сталей например марок Ст1, Ст2, Ст3, разрешается проводить также газовой резкой с последующей механической зачисткой поверхности реза до получения чистого металла.

При подготовке кромок газовой резкой на деталях из сталей содержащих >0,3% (марки Ст5 и др.) поверхность реза должна быть механически обработана на глубин ≥3 мм. Правильность подготовки кромок под сварку можно контролировать шаблоном.

К качеству подготовки кромок для стыковых соединений предъявляются более жесткие требования, чем к качеству подготовки кромок для других видов соединений. Те или иные типы сварных соединений размеры конструктивных элементов для подготовки кромок должны выбираться в зависимости от условий, в которых будут работать сварная конструкция и отдельные сварные соединения в ней, и от технологических возможностей выполнения требований к сварным швам, выдвигаемых при изготовлении конструкции. Определяя форму скоса кромок, особенно для сварных элементов большой толщины, одновременно следует удовлетворить требование получения минимального количества наплавленного металла, а также возможности перемещения сварочной горелки на нужную глубину по высоте сварного шва и придания ей необходимого угла наклона для прогрева свариваемых кромок.

Изображение швов сварных соединений на чертежах (ГОСТ 2.312-72). Швы сварного соединения независимо от способа сварки условно изображают следующим образом: видимый — сплошной основной линией; невидимый — штриховой линией.

Видимую одиночную сварную точку безотносительно к способу сварки условно помечают знаком «+», который выполняют сплошными основными линиями. Невидимые одиночные точки не изображают.

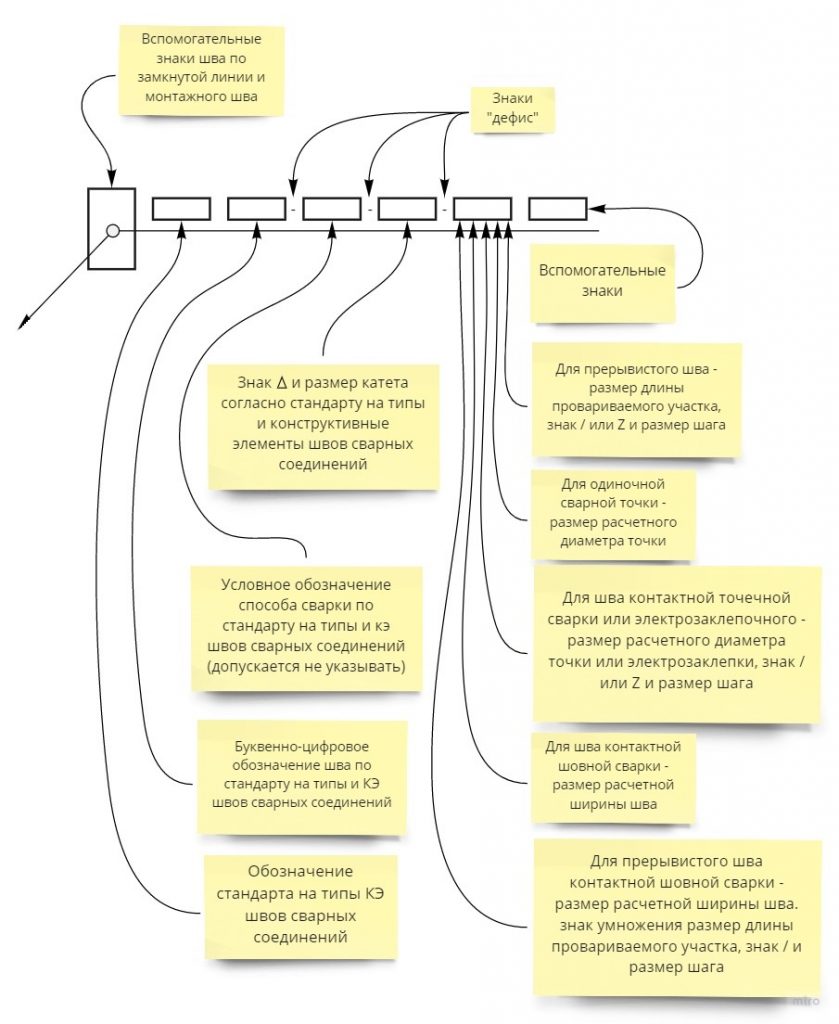

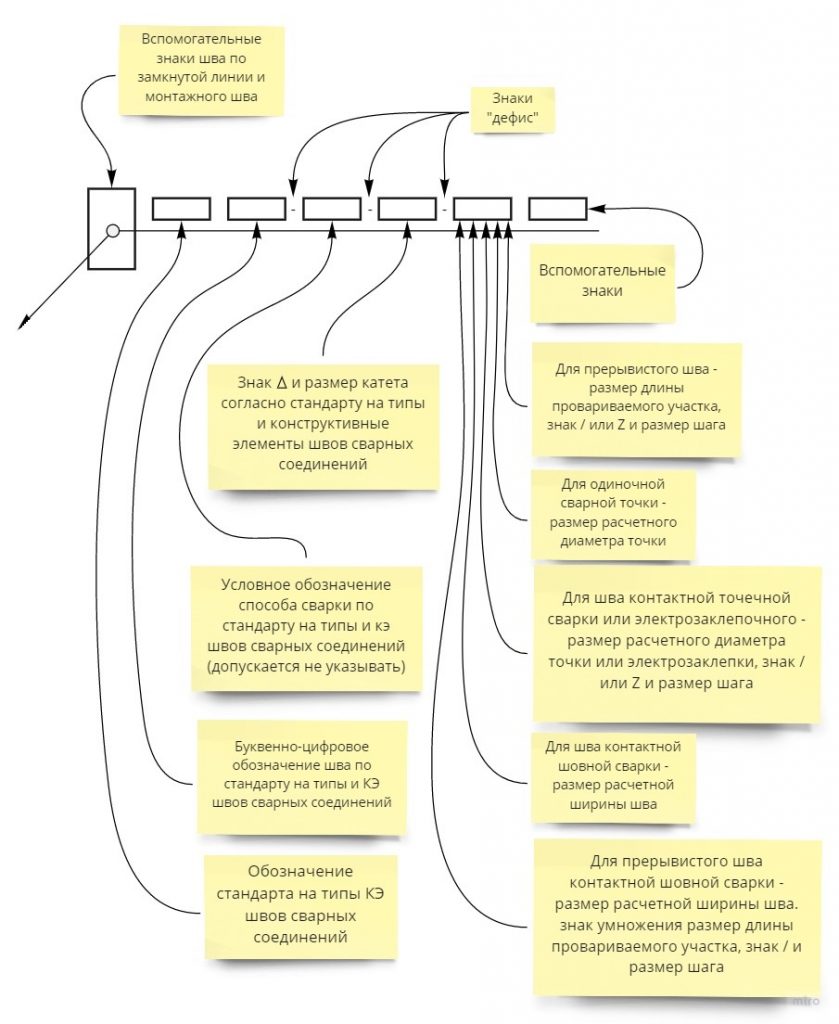

От изображения шва или одиночной точки проводят линию-выноску, заканчивающуюся односторонней стрелкой. Линию-выноску предпочтительно вести от изображения видимого шва. При условном обозначении шва вспомогательные знаки выполняют сплошными тонкими линиями. Вспомогательные знаки должны быть одинаковой высоты с цифрами, входящими в обозначение шва Структура условного обозначения стандартного шва или одиночной сварной точки приведена на рис. 003-01

Схема обозначения сварных швов